Guía práctica de laminación de películas para madera contrachapada MDF y WPC

2025-11-07

Content

- 1 Introducción

- 2 ¿Por qué elegir una película de laminación para paneles compuestos?

- 3 Tipos y propiedades de películas comunes

- 4 Acabados y texturas superficiales

- 5 Métodos de aplicación

- 6 Tipos de adhesivos y compatibilidad

- 7 Parámetros clave del proceso (rangos prácticos)

- 8 Pruebas y controles de calidad

- 9 Problemas comunes y soluciones

- 10 Manipulación, almacenamiento y controles ambientales

- 11 Lista de verificación de selección para compradores e ingenieros

- 12 Ejemplo de caso práctico

- 13 Conclusión

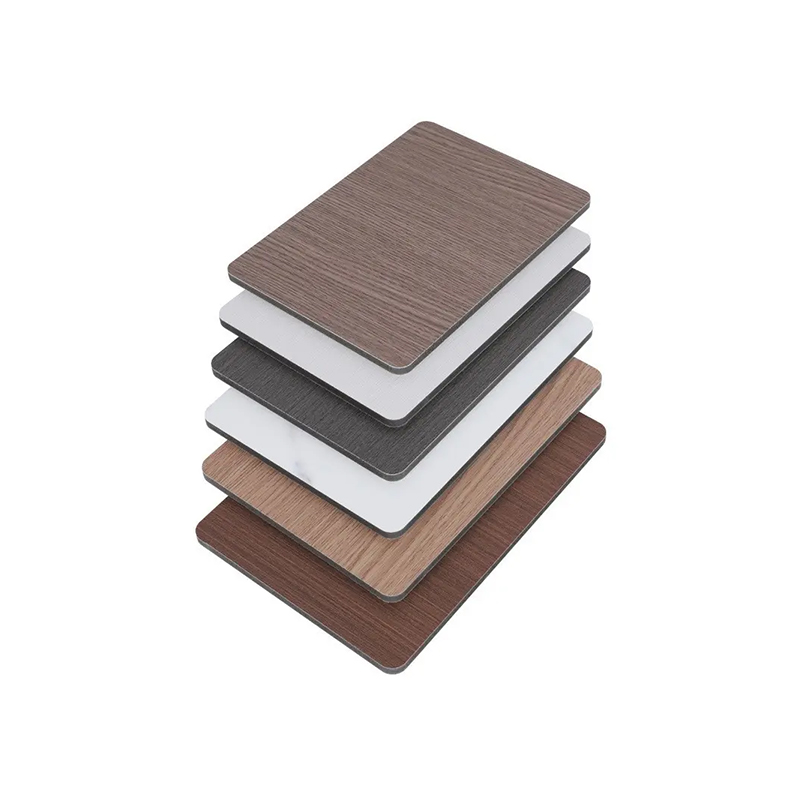

Introducción

Este artículo explica una guía práctica y orientada a la producción sobre Película de laminación para madera contrachapada mdf wpc , incluidos tipos de películas, acabados de superficies, métodos de aplicación, compatibilidad de adhesivos, pruebas de rendimiento, resolución de problemas y una lista de verificación de selección para fabricantes y compradores. La atención se centra en detalles procesables que se pueden aplicar en la fábrica o durante la especificación.

¿Por qué elegir una película de laminación para paneles compuestos?

La película laminada se utiliza para proteger, decorar y extender la vida útil de los paneles de madera de ingeniería. En el contrachapado de MDF y WPC, las películas laminadas añaden resistencia a la abrasión, repelencia a la humedad, estabilidad a los rayos UV y texturas decorativas, al tiempo que reducen los pasos de acabado en comparación con los recubrimientos húmedos.

Tipos y propiedades de películas comunes

Películas de cloruro de polivinilo (PVC)

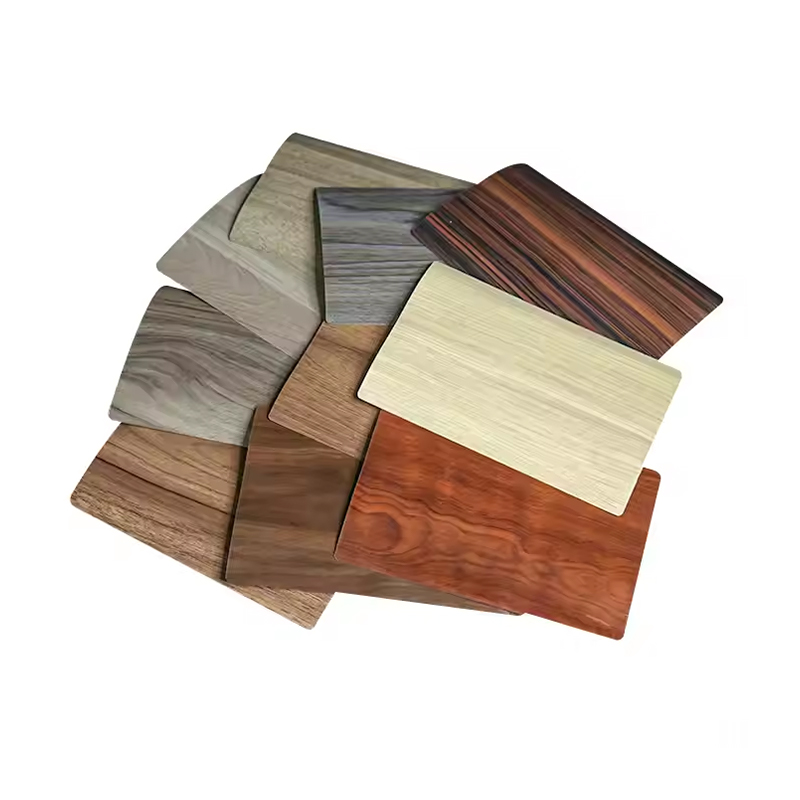

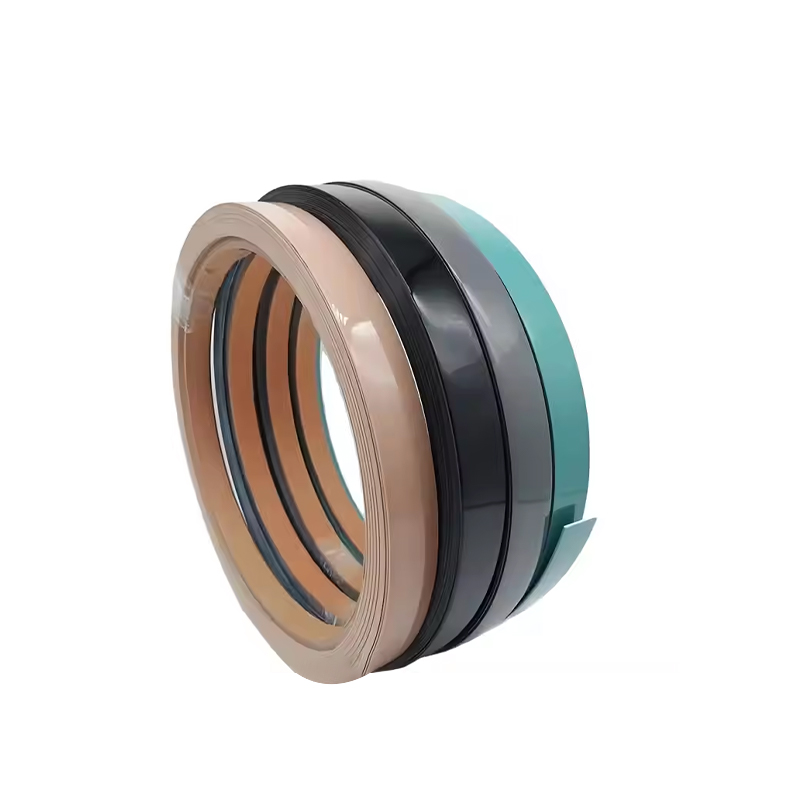

Las películas de PVC son flexibles y rentables. Están disponibles en calibres finos (35–200 μm) para termoformado y opciones más gruesas para laminación de bordes. El PVC ofrece buena imprimibilidad y una amplia paleta de colores y patrones de vetas de madera.

Polipropileno (PP) y PP Biaxialmente Orientado (BOPP)

PP y BOPP son más ligeros y tienen una claridad superior para acabados brillantes. Proporcionan una menor absorción de humedad que el PVC y se pueden utilizar donde se prioriza la reciclabilidad o la reducción de COV.

Películas de tereftalato de polietileno (PET)

Las películas de PET ofrecen alta resistencia mecánica, excelente resistencia al rayado y estabilidad de temperatura, lo que las hace adecuadas para superficies de alta calidad y donde la estabilidad dimensional es crítica.

Películas con acabado acrílico y curables por UV

Las películas con capas superiores acrílicas o curables por UV previamente aplicadas proporcionan dureza superficial inmediata y resistencia química después del curado. Suelen utilizarse en líneas de producción rápidas que requieren manipulación inmediata.

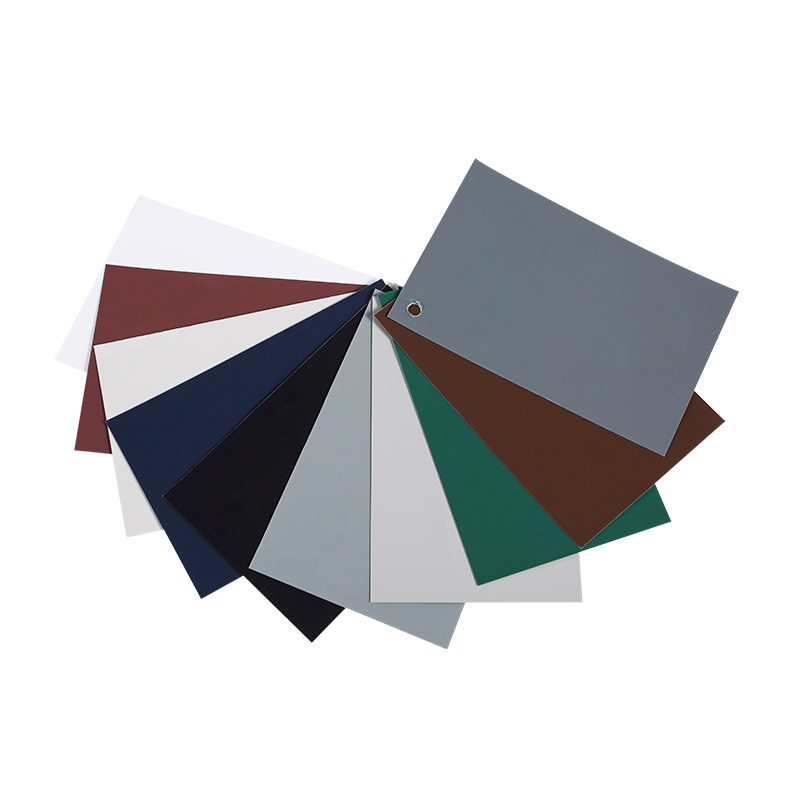

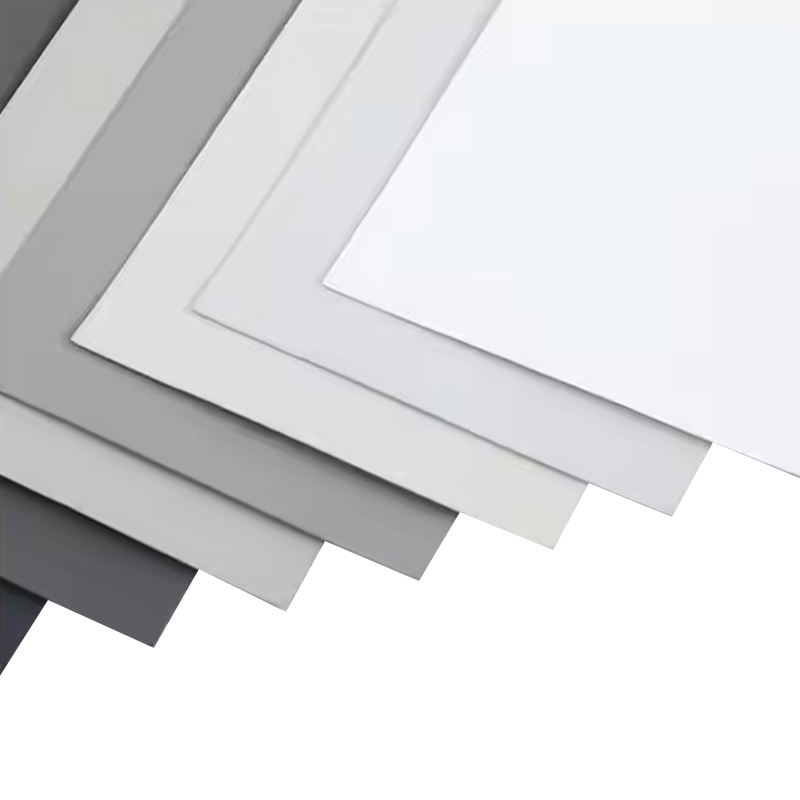

Acabados y texturas superficiales

Elija el acabado equilibrando la apariencia, la sensación táctil y el rendimiento. Los acabados comunes incluyen alto brillo, satinado, mate, vetas de madera en relieve, texturas similares al cuero y superficies ultramate antihuellas.

- Alto brillo: visualmente impactante, más fácil de limpiar pero muestra rayones y huellas dactilares.

- Mate/ultramate: oculta pequeños rayones y marcas; puede ser más difícil de limpiar.

- Veta de madera en relieve: combina con texturas de madera real, útil para muebles y gabinetes.

- Acabados suaves al tacto: sensación mejorada al tacto para productos premium; puede requerir capas de acabado específicas.

Métodos de aplicación

Laminación en Seco (Prensa en Caliente)

La laminación en seco utiliza una película prerrecubierta con un adhesivo activado por calor o utiliza películas adhesivas separadas. Proceso típico: alinear la película sobre el panel, pasar por una prensa caliente a temperatura, tiempo y presión controlados. Puntos de control clave: perfil de temperatura de la prensa, tiempo de permanencia y presión de compresión para evitar burbujas y lograr una unión uniforme.

Laminación en frío

La laminación en frío con adhesivos sensibles a la presión (PSA) es adecuada para tableros sensibles a la temperatura o lotes pequeños. La superficie debe limpiarse minuciosamente y controlarse la humedad para evitar que quede atrapada.

Vacío Continuo / Termoformado para Paneles Perfilados

Para piezas perfiladas o curvas de MDF y WPC, el termoformado al vacío combinado con una película calentada permite que la película se ajuste sin arrugarse. Controle la temperatura de la película y la temperatura de la superficie del molde para evitar marcas de tensión.

Tipos de adhesivos y compatibilidad

Haga coincidir la química del adhesivo con la película y el sustrato. Los adhesivos comunes incluyen EVA, poliuretano (PUR), hotmelt y PSA. Cada uno tiene compensaciones:

- EVA — económico, adecuado para muebles de interior; resistencia al calor moderada.

- PUR: unión más fuerte, mejor resistencia a la humedad y al calor; más sensible al control de procesos pero recomendado para aplicaciones de alto rendimiento.

- Hotmelt: fraguado rápido, útil para operaciones en línea; Verifique la fluencia a largo plazo bajo carga.

- PSA: utilizado en laminación en frío; La limpieza de la superficie y el control de la humedad son fundamentales.

Parámetros clave del proceso (rangos prácticos)

A continuación se presentan puntos de partida prácticos para la laminación por prensado en caliente en paneles estándar de MDF/WPC. Los ajustes finales requieren pruebas basadas en variaciones de equipos y materiales.

| Parámetro | Rango típico | Notas |

| Temperatura de prensa | 100–160°C | Depende del adhesivo y la película; PET más alto |

| Presión | 0,5–1,5 MPa (presionar) | La presión uniforme evita la delaminación |

| Tiempo de permanencia | 20 a 90 segundos | Más tiempo para películas/placas más gruesas |

| Humedad del panel | 6-10% CM | La menor humedad reduce las burbujas. |

Pruebas y controles de calidad

Implementar pruebas de calidad de rutina para validar la adherencia y durabilidad. Procedimientos recomendados:

- Prueba de resistencia al pelado (180° o 90°): mide la fuerza de unión entre la película y el sustrato.

- Prueba de cinta y adhesión de corte transversal: verificación rápida en línea de la adhesión del recubrimiento.

- Pruebas de rayado y abrasión (Taber): cuantifican la resistencia al desgaste de la superficie.

- Pruebas de humedad y ebullición: evalúan la unión bajo envejecimiento acelerado.

- Estabilidad dimensional y medición de curvatura: importantes para películas delgadas en paneles grandes.

Problemas comunes y soluciones

Burbujas o Delaminación

Causa: humedad atrapada, presión insuficiente, calentamiento desigual o adhesivo incompatible. Remedio: secar los paneles para detectar la humedad, verificar la temperatura de activación del adhesivo, aumentar la presión de manera uniforme y realizar pruebas en los paneles después de los ajustes.

Pelar en los bordes

Causa: sellado deficiente de los bordes, manipulación brusca o película demasiado rígida. Remedio: utilice cantos o termosellados, aumente la compresión de los bordes o elija una película con el calibre adecuado para la adhesión de los bordes.

Marcas superficiales/piel de naranja

Causa: perfil de temperatura de prensa incorrecto o estiramiento de la película. Remedio: ajustar el gradiente de temperatura, reducir la tensión de la película durante el laminado y verificar si hay contaminantes en las placas de prensa.

Manipulación, almacenamiento y controles ambientales

Almacene las películas en un almacén con clima controlado (recomendado entre 20 y 25 °C; humedad relativa entre 40 y 60 %). Deje que los rollos de película se aclimaten antes de abrirlos. Mantenga los rollos sobre paletas; Evite la luz solar y las fuentes de calor para prevenir el envejecimiento prematuro de adhesivos y revestimientos.

Lista de verificación de selección para compradores e ingenieros

- Confirme el tipo de sustrato (densidad de MDF, composición de WPC) y el uso final previsto (interior, área húmeda, exposición exterior).

- Elija la química de la película según la resistencia requerida a los rayones, el calor y la humedad.

- Haga coincidir el sistema adhesivo con el método de producción y los objetivos de rendimiento (EVA, PUR y PSA).

- Solicite muestras y realice pruebas de producción a escala, incluidas pruebas de pelado, abrasión y humedad.

- Verifique la capacidad del proveedor para lograr un color uniforme, repetibilidad de textura y control de calidad rollo a rollo.

Ejemplo de caso práctico

Una planta de ebanistería de tamaño mediano cambió del recubrimiento UV a base de solvente a una película de PET prerrevestida con una capa superior UV. Resultados después de seis meses: la velocidad de la línea aumentó en un 20 %, los residuos de la pulverización disminuyeron y los reclamos de garantía por rayones en la superficie disminuyeron. Los factores clave de éxito fueron las pruebas piloto, la optimización de la temperatura de la prensa a 140 °C y el cambio al adhesivo PUR para mejorar la resistencia a la humedad.

Conclusión

Seleccionar y aplicar una película de laminación al contrachapado de MDF y WPC requiere decisiones coordinadas entre la química de la película, el tipo de adhesivo, el acabado de la superficie y los parámetros del proceso. Utilice la lista de verificación de selección y las pruebas anteriores como base para las pruebas. Pequeños ajustes en el control de la humedad, la distribución de la presión y los perfiles de temperatura a menudo producen las mejores mejoras en el rendimiento y el rendimiento a largo plazo.

English

English Español

Español عربى

عربى